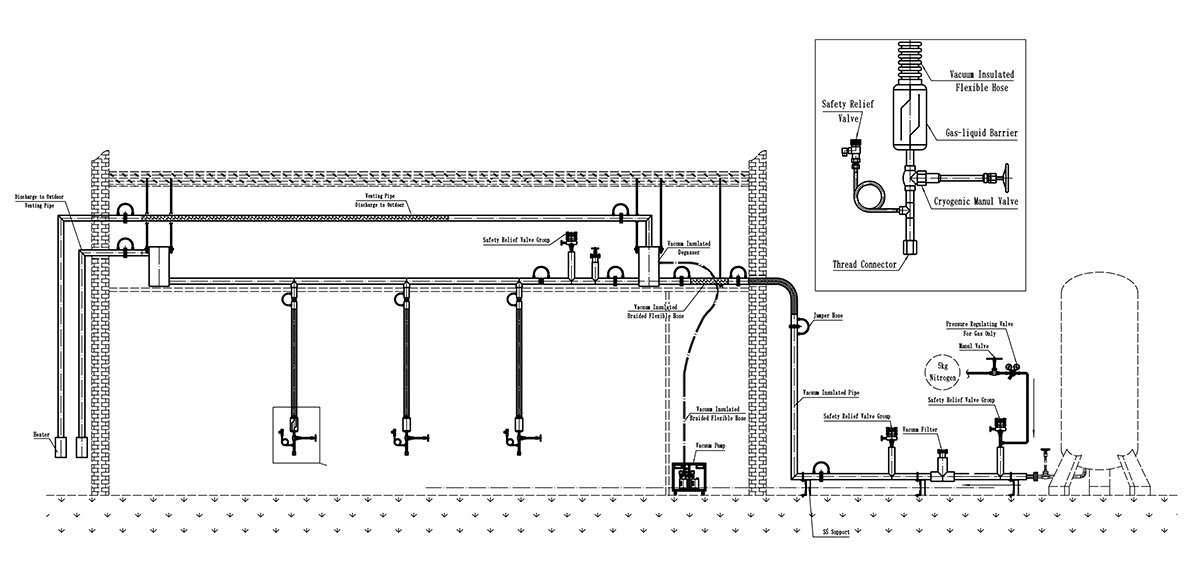

Sıvı azot taşımacılığı için vakum yalıtımlı boru sisteminin imalatı ve tasarımı tedarikçinin sorumluluğundadır. Bu proje için, tedarikçinin yerinde ölçüm yapma koşulları yoksa, boru hattı yönlendirme çizimlerinin firma tarafından sağlanması gerekmektedir. Ardından tedarikçi, sıvı azot senaryoları için vakum yalıtımlı boru sistemini tasarlayacaktır.

Tedarikçi, talep edenin sağladığı çizimlere, ekipman parametrelerine, saha koşullarına, sıvı azot özelliklerine ve diğer faktörlere göre, deneyimli tasarımcılar aracılığıyla boru hattı sisteminin genel tasarımını tamamlayacaktır.

Tasarım içeriği, sistem aksesuarlarının türünü, iç ve dış boruların malzeme ve özelliklerinin belirlenmesini, izolasyon şemasının tasarımını, prefabrik kesit şemasını, boru bölümleri arasındaki bağlantı şeklini, iç boru braketini, vakum vanasının sayısını ve konumunu, gaz sızdırmazlığının ortadan kaldırılmasını, terminal ekipmanının kriyojenik sıvı gereksinimlerini vb. içerir. Bu şema, imalattan önce talep eden firmanın profesyonel personeli tarafından doğrulanmalıdır.

Vakum Yalıtımlı Boru Sistemi tasarımının içeriği geniştir; burada HASS uygulamaları ve MBE ekipmanlarında karşılaşılan bazı yaygın sorunlara ilişkin basit bir açıklama yer almaktadır.

VI Borulama

Sıvı azot depolama tankı genellikle HASS uygulaması veya MBE ekipmanından oldukça uzaktadır. Vakum yalıtımlı boru binanın içine girerken, binadaki oda düzenine ve saha borusu ile hava kanalının konumuna göre makul bir şekilde konumlandırılması gerekir. Bu nedenle, sıvı azotun ekipmana taşınması için en az yüzlerce metre boru gereklidir.

Sıkıştırılmış sıvı azotun kendisi büyük miktarda gaz içerdiğinden ve taşıma mesafesiyle birleştiğinde, vakumlu adyabatik boru bile taşıma sürecinde büyük miktarda azot üretecektir. Azot deşarj edilmezse veya emisyon miktarı gereksinimleri karşılayamayacak kadar düşükse, gaz direncine neden olur ve sıvı azotun akışının bozulmasına yol açarak akış hızında büyük bir azalmaya neden olur.

Akış hızı yetersiz olursa, ekipmanın sıvı azot haznesindeki sıcaklık kontrol edilemez; bu da ekipmanın veya ürün kalitesinin zarar görmesine yol açabilir.

Bu nedenle, terminal ekipmanı (HASS Uygulaması veya MBE ekipmanı) tarafından kullanılan sıvı azot miktarının hesaplanması gerekmektedir. Aynı zamanda, boru hattı uzunluğuna ve yönüne göre boru hattı özellikleri de belirlenir.

Sıvı azot depolama tankından başlayarak, vakum yalıtımlı boru/hortumun ana boru hattı DN50 (iç çap φ50 mm) ise, dallanma VI boru/hortumu DN25 (iç çap φ25 mm) ve dallanma borusu ile terminal ekipmanı arasındaki hortum DN15 (iç çap φ15 mm) olmalıdır. Faz ayırıcı, gaz giderici, otomatik gaz tahliye vanası, VI/Kriyojenik (Pnömatik) kapatma vanası, VI pnömatik akış düzenleme vanası, VI/Kriyojenik çek valf, VI filtre, emniyet tahliye vanası, tahliye sistemi ve vakum pompası vb. dahil olmak üzere VI borulama sistemi için diğer bağlantı parçaları.

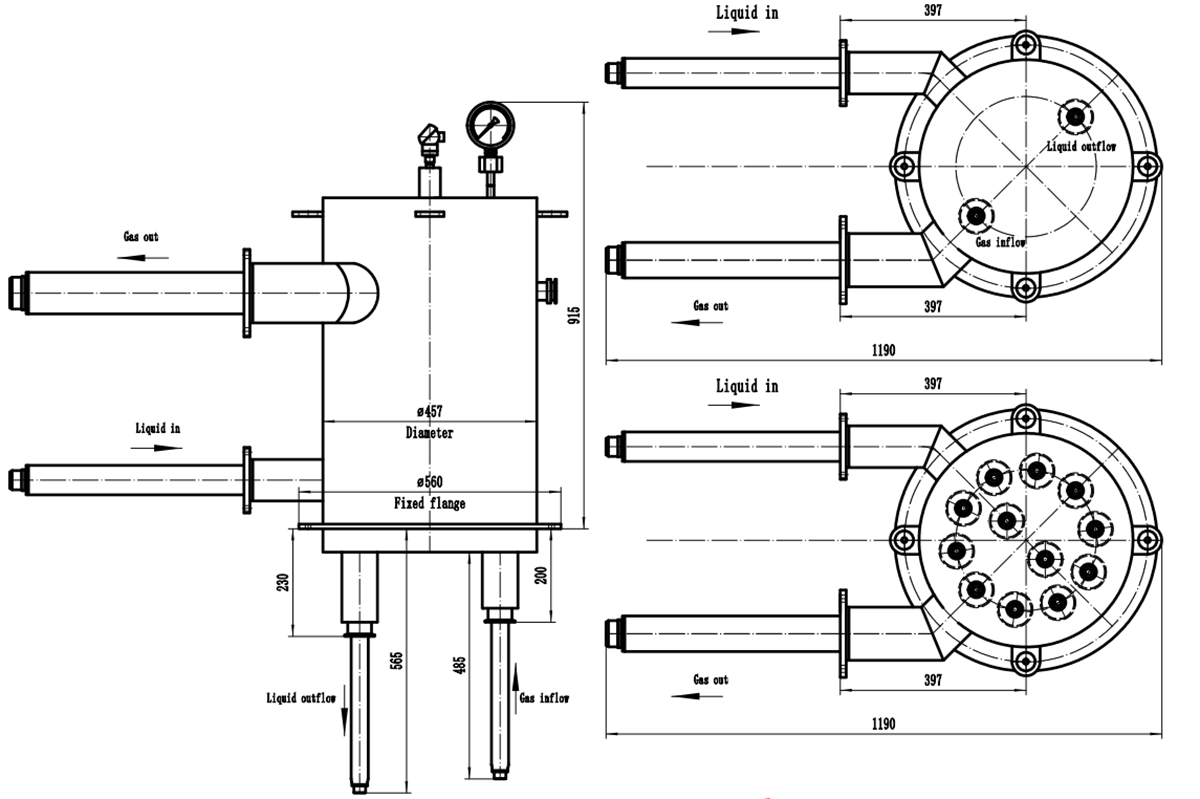

MBE Özel Faz Ayırıcı

Her bir MBE özel normal basınçlı faz ayırıcısının aşağıdaki işlevleri vardır:

1. Sıvı seviye sensörü ve otomatik sıvı seviye kontrol sistemi, elektrikli kontrol kutusu aracılığıyla anında görüntülenir.

2. Basınç düşürme fonksiyonu: Ayırıcı sıvının girişine, ana boruda 3-4 bar sıvı azot basıncı sağlayan bir ayırıcı yardımcı sistemi takılmıştır. Faz ayırıcıya girerken basınç kademeli olarak ≤ 1 Bar'a düşürülür.

3. Sıvı giriş akış düzenlemesi: Faz ayırıcının içine bir kaldırma kuvveti kontrol sistemi yerleştirilmiştir. Bu sistemin işlevi, sıvı azot tüketimi arttığında veya azaldığında sıvı giriş miktarını otomatik olarak ayarlamaktır. Bu, giriş pnömatik valfi açıldığında büyük miktarda sıvı azot girişinden kaynaklanan ani basınç dalgalanmasını azaltma ve aşırı basıncı önleme avantajına sahiptir.

4. Tampon fonksiyonu: Ayırıcı içindeki etkili hacim, cihazın maksimum anlık akışını garanti eder.

5. Arındırma sistemi: Sıvı azot geçişinden önce ayırıcıda hava akışı ve su buharı bulunur ve sıvı azot geçişinden sonra ayırıcıda sıvı azot boşaltılır.

6. Aşırı basınç otomatik tahliye fonksiyonu: Ekipman, ilk çalıştırmada sıvı azottan geçerken veya özel durumlarda, sıvı azot gazlaşmasında artışa yol açarak tüm sistemde anlık aşırı basınca neden olur. Faz ayırıcımız, emniyet tahliye vanası ve emniyet tahliye vanası grubu ile donatılmıştır; bu sayede ayırıcının basınç stabilitesi daha etkili bir şekilde sağlanır ve MBE ekipmanının aşırı basınçtan zarar görmesi önlenir.

7. Elektrik kontrol kutusu, sıvı seviyesi ve basınç değerinin gerçek zamanlı gösterimini sağlar; ayırıcıdaki sıvı seviyesi ve sıvı azot arasındaki kontrol ilişkisini ayarlayabilir. Aynı zamanda, acil durumlarda, gaz-sıvı ayırıcının sıvı kontrol vanasına manuel olarak frenlenmesi, saha personeli ve ekipman güvenliği için bir garanti sağlar.

HASS Uygulamaları için Çok Çekirdekli Gaz Giderici

Açık alanda bulunan sıvı azot depolama tankı, basınç altında depolandığı ve taşındığı için büyük miktarda azot içerir. Bu sistemde, boru hattı taşıma mesafesi daha uzundur, daha fazla dirsek bulunur ve direnç daha fazladır; bu da sıvı azotun kısmi gazlaşmasına neden olur. Vakum yalıtımlı tüp, şu anda sıvı azotu taşımak için en iyi yöntemdir, ancak ısı kaçağı kaçınılmazdır ve bu da sıvı azotun kısmi gazlaşmasına yol açar. Özetle, sıvı azot büyük miktarda azot içerir, bu da gaz direncine yol açarak sıvı azotun akışının düzgün olmamasına neden olur.

Vakum yalıtımlı boru üzerindeki egzoz ekipmanında, egzoz cihazı yoksa veya egzoz hacmi yetersizse, gaz direnci oluşacaktır. Gaz direnci oluştuğunda, sıvı azot taşıma kapasitesi büyük ölçüde azalacaktır.

Şirketimiz tarafından özel olarak tasarlanan Çok Çekirdekli Gaz Giderici, ana sıvı azot borusundan azotun maksimum düzeyde boşaltılmasını sağlayarak gaz direncinin oluşmasını önler. Ayrıca, Çok Çekirdekli Gaz Giderici yeterli iç hacme sahip olup, tampon depolama tankı görevi görebilir ve çözelti boru hattının maksimum anlık akış ihtiyaçlarını etkin bir şekilde karşılayabilir.

Benzersiz patentli çok çekirdekli yapı, diğer ayırıcı türlerimize göre daha verimli egzoz kapasitesi.

Önceki makaleye devam edecek olursak, Çip Endüstrisinde kriyojenik uygulamalar için Vakum Yalıtımlı Borulama Sistemi çözümleri tasarlanırken dikkate alınması gereken bazı hususlar vardır.

Vakum Yalıtımlı Boru Sistemlerinin İki Türü

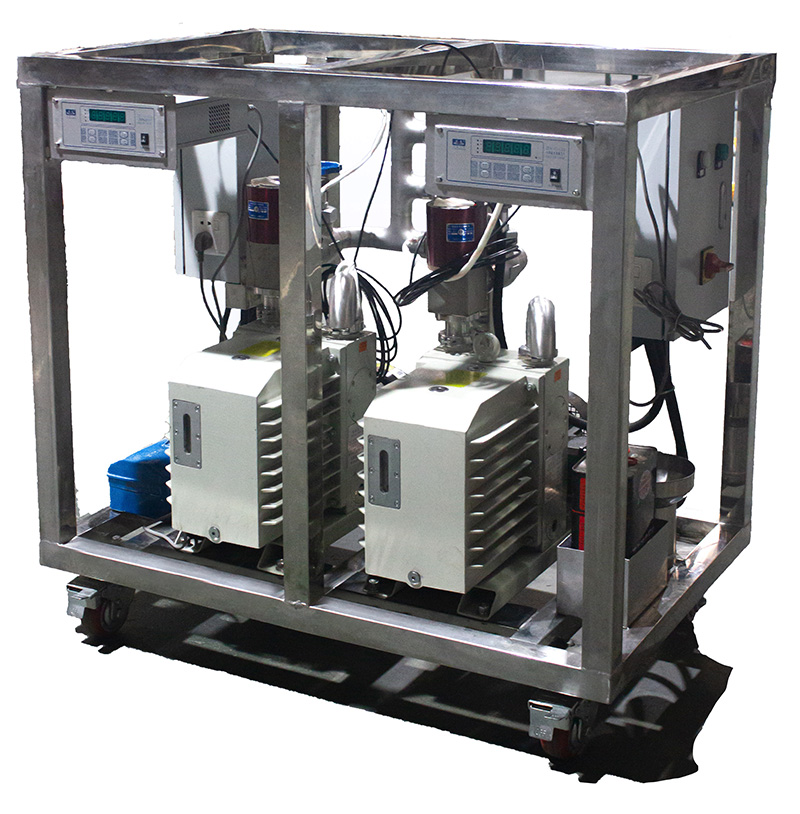

Vakum yalıtımlı borulama sistemlerinin iki türü vardır: Statik Vakum Yalıtımlı Sistem ve Dinamik Vakum Pompalama Sistemi.

Statik VI Sistemi, fabrikada üretilen her borunun, pompa ünitesinde belirtilen vakum derecesine kadar vakumlanıp sızdırmaz hale getirilmesi anlamına gelir. Sahada kurulum ve kullanımda, belirli bir süre boyunca sahada yeniden vakumlanmasına gerek kalmaz.

Statik VI Sisteminin avantajı düşük bakım maliyetleridir. Boru sistemi hizmete girdikten sonra, bakım birkaç yıl sonra gereklidir. Bu vakum sistemi, yüksek soğutma gereksinimlerine ve yerinde bakım için açık alanlara ihtiyaç duymayan sistemler için uygundur.

Statik VI Sisteminin dezavantajı, vakumun zamanla azalmasıdır. Çünkü tüm malzemeler, malzemenin fiziksel özelliklerine bağlı olarak sürekli olarak eser miktarda gaz salmaktadır. VI Borusunun dış kılıfındaki malzeme, işlem sırasında salınan gaz miktarını azaltabilir, ancak tamamen izole edemez. Bu durum, kapalı vakum ortamının vakumunun giderek azalmasına ve vakum yalıtım borusunun soğutma yeteneğinin kademeli olarak zayıflamasına yol açacaktır.

Dinamik Vakum Pompalama Sistemi, borunun üretilip şekillendirilmesinden sonra, sızıntı tespiti işlemine göre fabrikada vakumlanması, ancak teslimattan önce vakumun kapatılmaması anlamına gelir. Saha montajı tamamlandıktan sonra, tüm boruların vakum ara katmanları paslanmaz çelik hortumlarla bir veya daha fazla üniteye bağlanır ve sahada boruları vakumlamak için küçük, özel bir vakum pompası kullanılır. Özel vakum pompası, vakumu her zaman izleyen ve gerektiğinde vakum uygulayan otomatik bir sisteme sahiptir. Sistem günde 24 saat çalışır.

Dinamik vakum pompalama sisteminin dezavantajı, vakumun elektrikle korunması gerekliliğidir.

Dinamik Vakum Pompalama Sisteminin avantajı, vakum seviyesinin çok kararlı olmasıdır. Özellikle iç mekan ortamlarında ve çok yüksek vakum performansı gereksinimleri olan projelerde tercih edilir.

Dinamik Vakum Pompalama Sistemimiz, ekipmanın vakum yapmasını sağlamak için özel vakum pompasını entegre eden, mobil ve kullanışlı bir yerleşime sahip olup, vakum etkisini garanti altına alır ve vakum aksesuarlarının kalitesi vakumun kalitesini sağlar.

MBE projesinde, ekipman temiz odada bulunduğundan ve uzun süre çalıştığından, vakum yalıtımlı boru sisteminin büyük bir kısmı temiz odanın ara katmanındaki kapalı alanda yer almaktadır. Bu durum, boru sisteminin gelecekte vakum bakımının yapılmasını imkansız hale getirmektedir ve sistemin uzun vadeli çalışmasını ciddi şekilde etkileyecektir. Sonuç olarak, MBE projesinde neredeyse tamamen Dinamik Vakum Pompalama Sistemi kullanılmaktadır.

Basınç Tahliye Sistemi

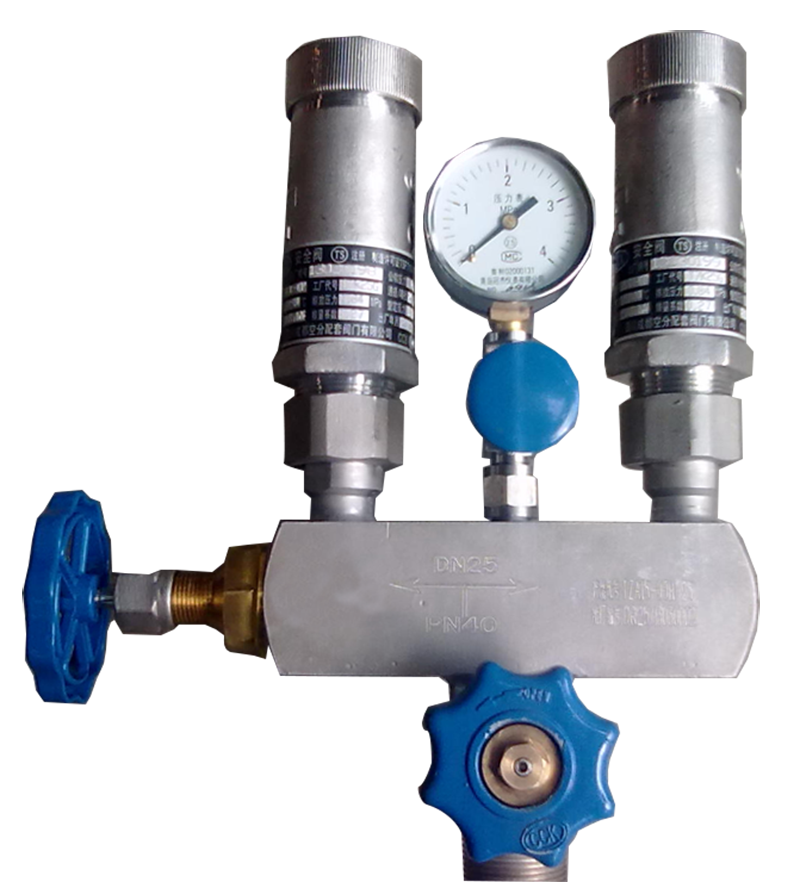

Ana hat basınç tahliye sistemi, Emniyet Tahliye Vanası Grubu'nu kullanmaktadır. Emniyet Tahliye Vanası Grubu, aşırı basınç durumunda bir güvenlik koruma sistemi olarak kullanılır ve normal kullanımda VI Boru Hattı ayarlanamaz.

Emniyet tahliye vanası, boru hattı sisteminin aşırı basınçtan korunmasını ve güvenli çalışmasını sağlayan önemli bir bileşendir; bu nedenle boru hattı işletiminde olmazsa olmazdır. Ancak yönetmeliğe göre emniyet vanaları her yıl kontrole gönderilmelidir. Bir emniyet vanası kullanılırken diğeri hazırda bekletilir; bir emniyet vanası çıkarıldığında, boru hattının normal çalışmasını sağlamak için diğer emniyet vanası boru hattı sisteminde kalır.

Emniyet Tahliye Vanası Grubu, biri kullanımda diğeri yedek olmak üzere iki adet DN15 Emniyet Tahliye Vanası içerir. Normal çalışma sırasında, VI Borulama Sistemine yalnızca bir Emniyet Tahliye Vanası bağlıdır ve normal şekilde çalışır. Diğer Emniyet Tahliye Vanası iç borudan ayrılmıştır ve istenildiği zaman değiştirilebilir. İki emniyet vanası, yan vana anahtarlama durumu aracılığıyla bağlanır ve kesilir.

Emniyet tahliye vanası grubu, boru hattı sistemindeki basıncı her zaman kontrol edebilmek için bir basınç göstergesi ile donatılmıştır.

Emniyet Tahliye Vanası Grubu, bir tahliye vanası ile donatılmıştır. Bu vana, temizleme işlemi sırasında borudaki havayı tahliye etmek ve sıvı azot sistemi çalışırken azotu tahliye etmek için kullanılabilir.

HL Kriyojenik Ekipman

1992 yılında kurulan HL Cryogenic Equipment, Çin'deki Chengdu Holy Cryogenic Equipment Company'ye bağlı bir markadır. HL Cryogenic Equipment, yüksek vakumlu yalıtımlı kriyojenik borulama sistemleri ve ilgili destek ekipmanlarının tasarımı ve üretimine odaklanmıştır.

Günümüzün hızla değişen dünyasında, müşteriler için maliyet tasarruflarını en üst düzeye çıkarırken gelişmiş teknoloji sağlamak zorlu bir görevdir. HL Cryogenic Equipment Company, 30 yıldır neredeyse tüm kriyojenik ekipman ve endüstri alanlarında derinlemesine uygulama alanına sahip olup, zengin deneyim ve güvenilirlik biriktirmiştir. Sürekli olarak her alandaki en son gelişmeleri takip ederek, müşterilerine yeni, pratik ve verimli çözümler sunmakta ve müşterilerinin pazarda daha rekabetçi olmalarını sağlamaktadır.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Yayın tarihi: 25 Ağustos 2021